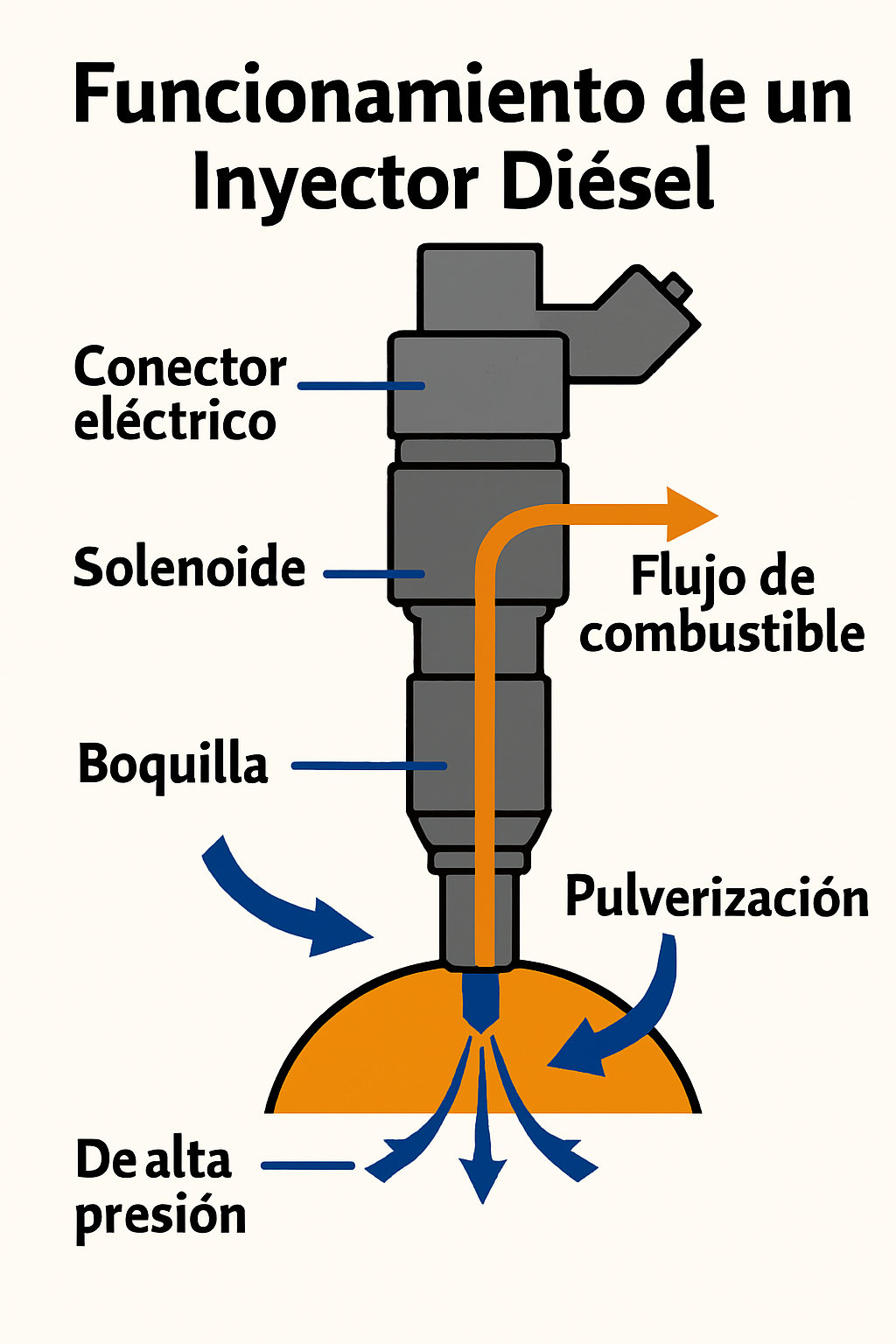

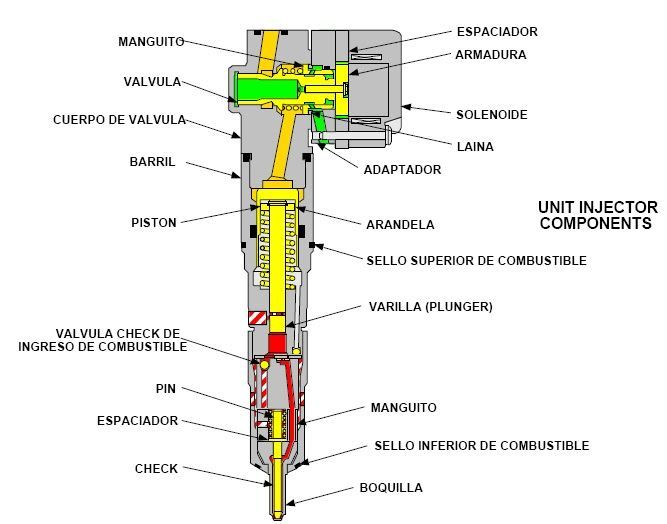

種類と動作 ディーゼルインジェクターは、現代のディーゼルエンジンの燃料噴射システムの心臓部です。その主な目的は、ディーゼル燃料を高圧で燃焼室に霧化して、均一な微細な液滴のミストを作り出し、高温の圧縮空気と効率的に混合することです。精密で制御された噴射プロセスは、エンジン性能の最適化、汚染物質の排出の削減、燃費の向上に貢献します。ディーゼルインジェクターにはさまざまな技術があり、それぞれ設計、制御、適用の特性が異なります。ディーゼルインジェクターは主に、ノズルホルダー (高圧ラインから内部の圧力室へ燃料を導く鋼鉄ブロック)、ニードルバルブ (またはインジェクターニードル): 静止時にノズルの出口オリフィスを密閉する円錐形のピストン、スプリング: 燃料圧力がバルブを開くのに必要なしきい値を超えるまでバルブを閉じた状態に保つ力、ノズル: 燃料が非常に高圧で噴出する 1 つ以上のオリフィスが開けられた部分圧電コイルまたは圧電結晶:電気信号を受信すると、バルブの開閉を制御するアクチュエーター。リターンフィッティング:インジェクターを密閉し、余分な燃料を排出して内部潤滑を行い、タンクに戻します。エンジンサイクルごとに、ディーゼルポンプは100~2,000バールの圧力を生成します。加圧された燃料がノズルホルダーに到達し、スプリングの力に打ち勝つと、ニードルが上昇し、ノズルオリフィスから燃料を噴射します。圧力が解放されると、スプリングがニードルを密閉シートに押し戻し、燃料の流れを遮断します。電磁(ソレノイド)インジェクター:ソレノイドインジェクターは、旧世代のディーゼルエンジンで最も一般的です。その電磁石は銅線のコイルで構成されており、電流が流れると磁場を生成します。この磁場がスプリングの力に打ち勝ち、ニードルを上昇させて噴射を開始します。特徴:開閉時間:約1ミリ秒で、1回の噴射段階には十分です。制御: 可変幅電気パルス (PWM) を介してコマンド ユニット (ECU) によって管理されます。利点: 中程度の価格、堅牢性、機械システムおよび電子システムへの容易な統合。制限: 圧電式よりも応答が遅い。非常に短い噴射では圧力と量の制御精度が低くなります。これらのインジェクターは、レール圧力が高いものの、ECU が極端に短いパルスや 1 サイクルでの複数回の噴射をまだ必要としない、第 1 世代および第 2 世代のコモン レール噴射システムによく使用されます。圧電インジェクター 圧電インジェクターは、ディーゼル噴射技術における最先端の進化形です。コイルの代わりに圧電結晶を使用し、電気パルスが適用されるときに瞬時に変形してニードルに直接力を伝達します。特徴: 応答速度: 10 分の 1 ミリ秒で、1 サイクルで複数の噴射イベント (プレ噴射、メイン噴射、およびポスト噴射) を実行できます。精度: 燃料量制御の精度が非常に高く、燃焼が最適化され、NOx と微粒子排出が削減されます。複雑さとコスト: より高価で、ECU に特定の電子回路と慎重な熱管理が必要です。 用途: 高効率、低排出ディーゼル エンジン (Euro 6 以上)、高性能ターボディーゼル。 非常に短い噴射シーケンスを管理できるため、圧電インジェクターは燃焼をスムーズにし、エンジン ノイズを低減し、音響快適性を向上させます。 機械式インジェクターとポンプ インジェクター システム コモン レールが普及する前は、ディーゼル システムでは機械式インジェクターをディストリビューター ポンプまたはユニット ポンプと組み合わせて使用していました。 ロータリー ポンプ (ディストリビューター): ポンプが高圧を生成し、内部ローターを使用して各インジェクターに順番に分配します。 倒立ポンプ (ユニット インジェクター): 各シリンダーには、インジェクターに直接統合された高圧ポンプがあります。圧力は各ユニットでローカルに生成されます。 ポンプ インジェクター ユニット: コンパクトで、中程度の圧力 (最大 900 bar) に達することができます。 利点: 高圧配管がなくなり、シールと漏れポイントの数が減りますコモンレール式よりも汎用性が低い噴射制御。現在では乗用車では廃止されていますが、ポンプインジェクターシステムはそのシンプルさと低品質燃料への耐性から、産業用途や重機では依然として使用されています。コモンレールシステム コモンレールは2000年代初頭、ディーゼル燃料噴射に革命をもたらしました。その構造は、圧力発生と燃料計量を分離しています。コモンレール(「レール」):全気筒に一定の高圧燃料(最大2,500bar)を維持するアキュムレーターチューブ。独立した高圧ポンプ:レールへの圧力を高めます。ソレノイドまたはピエゾインジェクター:それぞれがレールから加圧燃料を受け取り、ECUの直接制御下で計量します。利点:噴射圧力とエンジン回転数の独立性。サイクルごとに複数の微細噴射が可能:効率向上、騒音および汚染物質排出量の低減。柔軟性:負荷および温度条件への自動適応。コモンレールは現在、自動車用ディーゼルエンジンの標準であり、燃費、性能、環境規制への適合性において最適な組み合わせを提供しています。メンテナンスと一般的な故障 インジェクターの状態は、エンジンの性能と寿命に直接影響します。 ニードル/ノズルの詰まりまたは摩耗: 出力低下、エンジンのけいれん、黒煙の原因になります。 内部または外部の漏れ: 燃料消費量の増加とコールドスタートの困難。 電気系統の故障 (ソレノイドの焼損またはピエゾクリスタルの損傷): 1 つまたは複数のシリンダで同期障害が発生し、噴射が失われます。 燃料の汚染: 沈殿物と水により内部コンポーネントが損傷します。 コモンレールの時代 (1997 年~現在) コモンレールは圧力生成と計量を分離し、ディーゼル噴射に革命をもたらしました。 1990 年代後半: Bosch CP1 および CP2 ポンプにより CR が 140~160 MPa に達し、1 サイクルにつき 2 回の噴射が可能になりました。 第 2 世代:第3世代:0.1ミリ秒の応答時間を持つ圧電アクチュエータにより、最大5回の微細噴射と優れた霧化を実現。第4世代:インジェクター内部の油圧ブーストによる最大250MPaの圧力、改良された熱ピーク制御、超低排出ガス[^10]。現在のCRシステムは、Euro 6および将来の規制に適合し、燃費の最適化、騒音の低減、ターボチャージャーによるダウンサイジングを実現。

接触

メールアドレス: info@recambiosdeautomovil.com