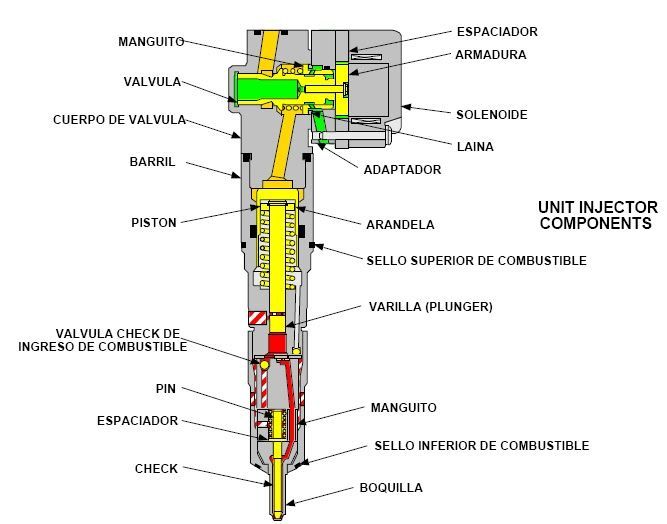

प्रकार और संचालन डीजल इंजेक्टर आधुनिक डीजल इंजनों में ईंधन इंजेक्शन प्रणाली का हृदय हैं। उनका मुख्य उद्देश्य दहन कक्ष में उच्च दबाव पर डीजल ईंधन को परमाणुकृत करना है, जिससे बारीक बूंदों का एक सजातीय धुंध बनता है जो गर्म, संपीड़ित हवा के साथ कुशल मिश्रण को बढ़ावा देता है। एक सटीक और नियंत्रित इंजेक्शन प्रक्रिया इंजन के प्रदर्शन को अनुकूलित करने, प्रदूषणकारी उत्सर्जन को कम करने और ईंधन की अर्थव्यवस्था में सुधार करने में योगदान देती है। विभिन्न डीजल इंजेक्टर तकनीकें हैं, जिनमें से प्रत्येक की विशिष्ट डिज़ाइन, नियंत्रण और अनुप्रयोग विशेषताएँ हैं। एक डीजल इंजेक्टर मुख्य रूप से निम्न से बना होता है: एक नोजल होल्डर: एक स्टील ब्लॉक जो ईंधन को उच्च दबाव लाइन से आंतरिक दबाव कक्ष तक ले जाता है; एक सुई वाल्व (या इंजेक्टर सुई): एक शंक्वाकार पिस्टन जो विरामावस्था में नोजल के आउटलेट छिद्रों को वायुरोधी रूप से सील करता है पीज़ोइलेक्ट्रिक कॉइल या क्रिस्टल: एक एक्ट्यूएटर जो विद्युत संकेत प्राप्त करने पर वाल्व को खुलने देता है या रोकता है। रिटर्न फिटिंग: इंजेक्टर को सील करता है और अतिरिक्त ईंधन को आंतरिक स्नेहन के लिए निकालता है और टैंक में वापस भेजता है। प्रत्येक इंजन चक्र के दौरान, डीजल पंप 100 से 2,000 बार तक का दबाव उत्पन्न करता है। जब दबावयुक्त ईंधन नोजल होल्डर तक पहुँचता है और स्प्रिंग के बल पर काबू पाता है, तो सुई ऊपर उठती है और नोजल छिद्रों से ईंधन छोड़ती है। जब दबाव छोड़ा जाता है, तो स्प्रिंग सुई को उसकी वायुरुद्ध सीट पर वापस धकेलती है, जिससे प्रवाह बाधित हो जाता है। विद्युतचुंबकीय (सोलेनॉइड) इंजेक्टर पिछली पीढ़ी के डीजल इंजनों में सबसे आम हैं। इनका विद्युतचुंबक तांबे के तार की एक कुंडली होती है जो विद्युत धारा प्राप्त होने पर एक चुंबकीय क्षेत्र उत्पन्न करती है। यह क्षेत्र स्प्रिंग के बल पर काबू पाता है और सुई को ऊपर उठाता है, जिससे इंजेक्शन शुरू होता है। विशेषताएँ: खुलने/बंद होने का समय: लगभग 1 मिलीसेकंड, एक इंजेक्शन चरण के लिए पर्याप्त। नियंत्रण: परिवर्तनीय-चौड़ाई वाले विद्युत स्पंदों (PWM) के माध्यम से कमांड यूनिट (ECU) द्वारा प्रबंधित। लाभ: मध्यम कीमत, मज़बूती, और यांत्रिक एवं इलेक्ट्रॉनिक प्रणालियों में आसान एकीकरण। सीमाएँ: पीज़ोइलेक्ट्रिक की तुलना में धीमी प्रतिक्रिया; बहुत कम इंजेक्शनों के लिए कम सटीक दबाव और मात्रा नियंत्रण। ये इंजेक्टर आमतौर पर पहली और दूसरी पीढ़ी के कॉमन रेल इंजेक्शन सिस्टम में उपयोग किए जाते हैं, जहाँ रेल दबाव अधिक होता है, लेकिन ECU को अभी तक एक ही चक्र में बहुत कम स्पंदों या एकाधिक इंजेक्शनों की आवश्यकता नहीं होती है। पीज़ोइलेक्ट्रिक इंजेक्टर: पीज़ोइलेक्ट्रिक इंजेक्टर डीजल इंजेक्शन तकनीक में सबसे उन्नत विकास का प्रतिनिधित्व करते हैं। कॉइल के बजाय, ये पीज़ोइलेक्ट्रिक क्रिस्टल का उपयोग करते हैं, जो विद्युत स्पंद लगाए जाने पर तुरंत विकृत हो जाते हैं और सीधे सुई तक बल संचारित करते हैं। विशेषताएँ: प्रतिक्रिया गति: एक मिलीसेकंड का दसवां हिस्सा, जो एक ही चक्र (प्री-इंजेक्शन, मुख्य इंजेक्शन और पोस्ट-इंजेक्शन) में कई इंजेक्शन घटनाओं की अनुमति देता है। परिशुद्धता: ईंधन मात्रा नियंत्रण में अत्यधिक सटीकता, दहन को अनुकूलित करना और NOx एवं कण उत्सर्जन को कम करना। जटिलता और लागत: अधिक महंगा और ECU में विशिष्ट इलेक्ट्रॉनिक सर्किट और सावधानीपूर्वक थर्मल प्रबंधन की आवश्यकता होती है। अनुप्रयोग: उच्च दक्षता, कम उत्सर्जन वाले डीजल इंजन (यूरो 6 और ऊपर), उच्च प्रदर्शन वाले टर्बोडीज़ल। बहुत छोटे इंजेक्शन अनुक्रमों को प्रबंधित करने की उनकी क्षमता के कारण, पीज़ोइलेक्ट्रिक इंजेक्टर दहन को सुचारू करते हैं, इंजन के शोर को कम करते हैं, और ध्वनिक आराम में सुधार करते हैं। मैकेनिकल इंजेक्टर और पंप-इंजेक्टर सिस्टम कॉमन रेल के लोकप्रिय होने से पहले, डीजल सिस्टम में डिस्ट्रीब्यूटर पंप या यूनिट पंप के साथ संयोजन में मैकेनिकल इंजेक्टर का उपयोग किया जाता था: रोटरी पंप (वितरक): एक पंप उच्च दबाव उत्पन्न करता है और आंतरिक रोटर का उपयोग करके क्रमिक रूप से प्रत्येक इंजेक्टर को वितरित करता है। उल्टे पंप (यूनिट इंजेक्टर): प्रत्येक सिलेंडर में इंजेक्टर पर सीधे एकीकृत उच्च दबाव पंप होता नुकसान: अधिक भार, यांत्रिक जटिलता और शोर; कॉमन रेल की तुलना में कम बहुमुखी इंजेक्शन नियंत्रण। हालाँकि वर्तमान में यात्री कारों में अप्रचलित, पंप-इंजेक्टर प्रणालियाँ अपनी सरलता और निम्न-गुणवत्ता वाले ईंधन के प्रति सहनशीलता के कारण औद्योगिक अनुप्रयोगों और भारी मशीनरी में अभी भी उपयोग की जाती हैं। कॉमन रेल प्रणाली: कॉमन रेल ने 2000 के दशक के प्रारंभ में डीजल इंजेक्शन में क्रांति ला दी। इसकी संरचना दबाव उत्पादन को ईंधन मापन से अलग करती है: कॉमन रेल ("रेल"): संचायक ट्यूब जो सभी सिलेंडरों के लिए निरंतर उच्च-दबाव ईंधन (2,500 बार तक) बनाए रखती है। स्वतंत्र उच्च-दबाव पंप: रेल पर दबाव बढ़ाते हैं। सोलेनॉइड या पीज़ो इंजेक्टर: प्रत्येक रेल से दबावयुक्त ईंधन प्राप्त करता है और ECU के प्रत्यक्ष नियंत्रण में इसे मापता है। लाभ: इंजेक्शन दबाव और इंजन की गति की स्वतंत्रता। प्रति चक्र कई बार सूक्ष्म इंजेक्शन की संभावना: दक्षता में सुधार, शोर और प्रदूषक उत्सर्जन को कम करता है। लचीलापन: भार और तापमान की स्थितियों के अनुसार स्वचालित अनुकूलन। कॉमन रेल आज ऑटोमोटिव डीजल इंजनों में मानक है, जो ईंधन की बचत, प्रदर्शन और पर्यावरणीय नियमों के अनुपालन का सर्वोत्तम संयोजन प्रदान करता है। रखरखाव और सामान्य खराबियां इंजेक्टरों की स्थिति सीधे इंजन के प्रदर्शन और दीर्घायु को प्रभावित करती है: अवरुद्ध या घिसी हुई सुई/नोजल: शक्ति की हानि, झटके और काला धुआं का कारण बनती है। आंतरिक या बाहरी लीक: उच्च ईंधन खपत और कठिन ठंडी शुरुआत। विद्युतीय खराबियां (जला हुआ सोलेनोइड या क्षतिग्रस्त पीजो क्रिस्टल): एक या अधिक सिलेंडरों में सिंक्रोनाइजेशन विफलता और इंजेक्शन का नुकसान। ईंधन संदूषण: तलछट और पानी आंतरिक घटकों को नुकसान पहुंचाते हैं। कॉमन रेल युग (1997-वर्तमान) कॉमन रेल ने दबाव उत्पादन को मीटरिंग से अलग किया, जिससे डीजल इंजेक्शन में क्रांति आई: 1990 के दशक के अंत में: बॉश सीपी1 और सीपी2 पंपों के साथ सीआर 140-160 एमपीए तक पहुंच गया, चौथी पीढ़ी: इंजेक्टरों में आंतरिक हाइड्रोलिक बूस्टिंग के साथ 250 MPa तक का दबाव, बेहतर थर्मल पीक नियंत्रण और अति-निम्न उत्सर्जन [^10]। वर्तमान CR प्रणालियाँ यूरो 6 और भविष्य के नियमों का पालन करती हैं, ईंधन की खपत को अनुकूलित करती हैं, शोर कम करती हैं, और टर्बोचार्जर के साथ आकार घटाने में सक्षम बनाती हैं।

संपर्क

ईमेल: info@recambiosdeautomovil.com