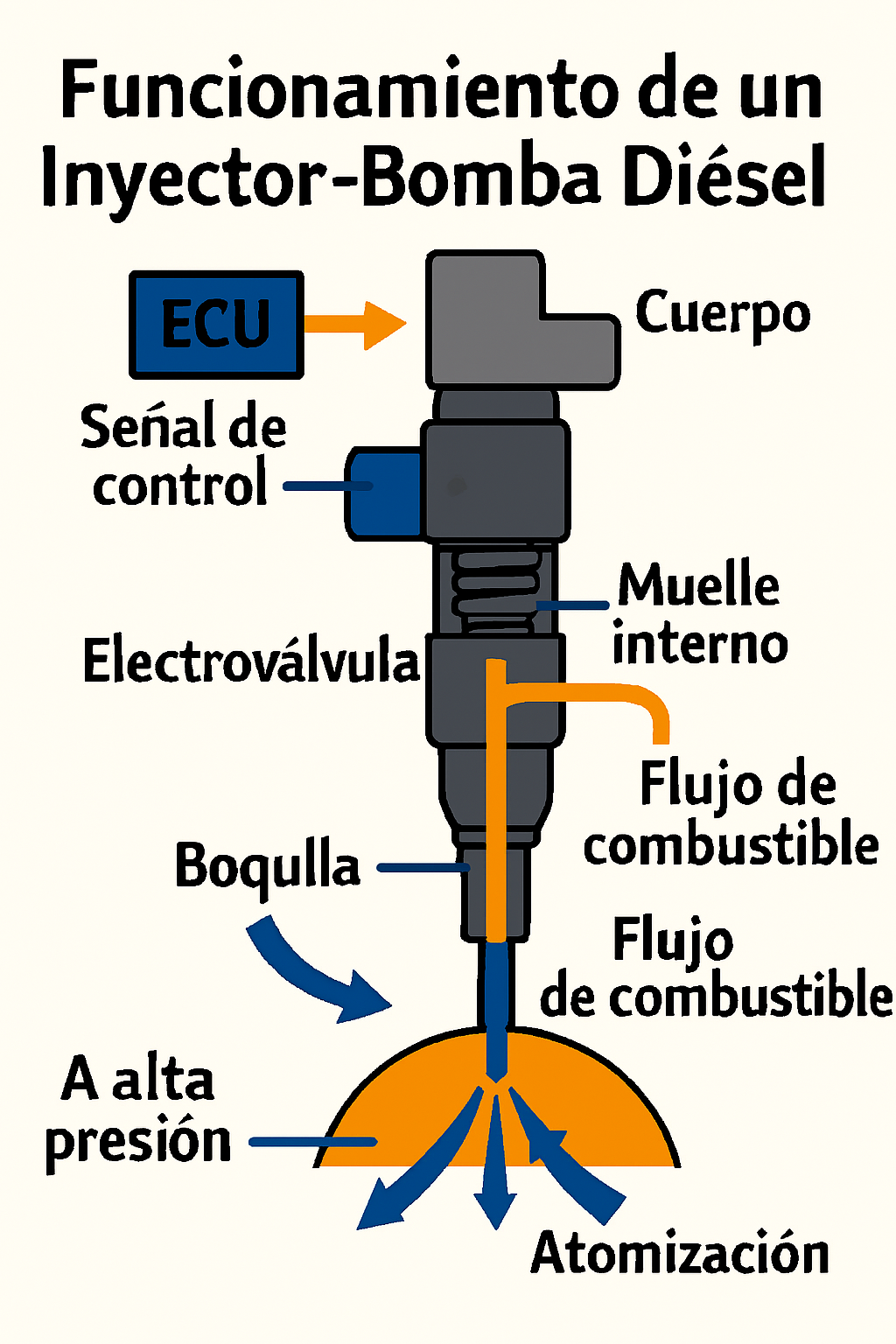

Типы и принцип работы Дизельные форсунки являются сердцем системы впрыска топлива в современных дизельных двигателях. Их основное назначение — распылять дизельное топливо под высоким давлением в камеру сгорания, создавая однородный туман из мелких капель, который способствует эффективному смешиванию с горячим сжатым воздухом. Точный и контролируемый процесс впрыска способствует оптимизации производительности двигателя, снижению выбросов загрязняющих веществ и повышению экономии топлива. Существуют различные технологии дизельных форсунок, каждая из которых имеет определенные характеристики конструкции, управления и применения. Дизельная форсунка в основном состоит из: держателя форсунки: стального блока, который направляет топливо из линии высокого давления во внутреннюю камеру давления; игольчатого клапана (или иглы форсунки): конического поршня, который герметично закрывает выходные отверстия форсунки в состоянии покоя; пружины: силы, которая удерживает клапан закрытым до тех пор, пока давление топлива не превысит порог, необходимый для его открытия; сопла: детали, перфорированной одним или несколькими отверстиями, через которые топливо выталкивается под чрезвычайно высоким давлением; Пьезоэлектрическая катушка или кристалл: исполнительный механизм, который при получении электрического сигнала открывает или закрывает клапан. Возвратный фитинг: герметизирует инжектор и откачивает излишки топлива для внутренней смазки и возврата в бак. Во время каждого цикла двигателя дизельный насос создает давление от 100 до 2000 бар. Когда топливо под давлением достигает держателя форсунки и преодолевает усилие пружины, игла поднимается, выпуская топливо через отверстия форсунки. Когда давление сбрасывается, пружина прижимает иглу к ее герметичному седлу, прерывая поток. Электромагнитные (соленоидные) форсунки Электромагнитные форсунки являются наиболее распространенными в дизельных двигателях предыдущего поколения. Их электромагнит состоит из катушки из медной проволоки, которая создает магнитное поле при получении электрического тока. Это поле преодолевает усилие пружины и поднимает иглу, инициируя впрыск. Характеристики: Время открытия/закрытия: около 1 мс, достаточно для одного этапа впрыска. Управление: управляется блоком управления (ЭБУ) посредством электрических импульсов переменной ширины (ШИМ). Преимущества: умеренная цена, надежность и простая интеграция в механические и электронные системы. Ограничения: более медленный отклик, чем у пьезоэлектрических; менее точное управление давлением и количеством для очень коротких впрысков. Эти форсунки обычно используются в системах впрыска Common Rail первого и второго поколения, где давление в рампе высокое, но ЭБУ пока не требует сверхкоротких импульсов или нескольких впрысков за один цикл. Пьезоэлектрические форсунки. Пьезоэлектрические форсунки представляют собой наиболее передовой этап развития технологии впрыска дизельного топлива. Вместо катушки индуктивности они используют пьезоэлектрические кристаллы, которые при подаче электрического импульса мгновенно деформируются и передают усилие непосредственно на иглу. Характеристики: скорость отклика: десятые доли миллисекунды, что позволяет осуществлять несколько впрысков за один цикл (предварительный впрыск, основной впрыск и последующий впрыск). Точность: исключительная точность управления количеством топлива, оптимизирующая сгорание и снижающая выбросы NOx и твердых частиц. Сложность и стоимость: более дорогие и требуют специальных электронных схем в блоке управления двигателем и тщательного терморегулирования. Применение: высокоэффективные дизельные двигатели с низким уровнем выбросов (Euro 6 и выше), высокопроизводительные турбодизели. Благодаря своей способности управлять очень короткими последовательностями впрыска пьезоэлектрические форсунки плавно сгорают, снижают шум двигателя и улучшают акустический комфорт. Механические форсунки и системы насос-форсунок До популяризации Common Rail в дизельных системах использовались механические форсунки в сочетании с распределительными насосами или насос-форсунками: Роторный насос (распределитель): насос создает высокое давление и последовательно распределяет его к каждой форсунке с помощью внутреннего ротора. Инвертированные насосы (насос-форсунки): каждый цилиндр имеет насос высокого давления, встроенный непосредственно в форсунку. Давление создается локально в каждом блоке. Блок насос-форсунка: компактный и способен достигать умеренных давлений (до 900 бар). Преимущество: устраняет необходимость в трубопроводах высокого давления, уменьшает количество уплотнений и точек утечек. Недостатки: больший вес, механическая сложность и шум; менее гибкое управление впрыском, чем у Common Rail. Хотя в настоящее время насос-форсунки устарели в легковых автомобилях, они по-прежнему используются в промышленности и тяжелой технике благодаря своей простоте и устойчивости к низкокачественному топливу. Система Common Rail Common Rail произвела революцию в области впрыска дизельного топлива в начале 2000-х годов. Ее архитектура разделяет создание давления и дозирование топлива: Common Rail («rail»): аккумуляторная трубка, которая поддерживает постоянное высокое давление топлива (до 2500 бар) для всех цилиндров. Независимые насосы высокого давления: повышают давление в рампе. Электромагнитные или пьезоэлектрические форсунки: каждая получает топливо под давлением из рампы и дозирует его под прямым управлением ЭБУ. Преимущества: независимость от давления впрыска и частоты вращения двигателя. Возможность многократного точного впрыска за цикл: повышает эффективность, снижает шум и выбросы загрязняющих веществ. Гибкость: автоматическая адаптация к нагрузке и температурным условиям. Common Rail сегодня является стандартом в автомобильных дизельных двигателях, предлагая наилучшее сочетание топливной экономичности, производительности и соответствия экологическим нормам. Техническое обслуживание и распространенные неисправности Состояние форсунок напрямую влияет на производительность и долговечность двигателя: Засоренная или изношенная игла/распылитель: приводит к потере мощности, рывкам и черному дыму. Внутренние или внешние утечки: высокий расход топлива и затрудненный холодный пуск. Электрические неисправности (сгоревший соленоид или поврежденный пьезоэлектрический кристалл): сбой синхронизации и потеря впрыска в одном или нескольких цилиндрах. Загрязнение топлива: отложения и вода повреждают внутренние компоненты. Эпоха Common Rail (с 1997 г. по настоящее время) Common Rail разделяет создание давления и дозирование, совершая революцию впрыска дизельного топлива: Конец 1990-х: CR достигает 140–160 МПа с насосами Bosch CP1 и CP2, что позволяет выполнять два впрыска за цикл. Второе поколение: давление наддува 180–200 МПа и трехфазная стратегия (предварительный, основной и дополнительный впрыск) для очистки выбросов твердых частиц и NOx. Третье поколение: пьезоэлектрические актуаторы со временем отклика 0,1 мс, обеспечивающие до пяти точных впрысков и превосходное распыление. Четвёртое поколение: давление до 250 МПа с внутренним гидравлическим усилителем в форсунках, улучшенный контроль пиковых температур и сверхнизкий уровень выбросов [^10]. Современные системы CR соответствуют стандарту Euro 6 и будущим нормам, оптимизируя расход топлива, снижая уровень шума и позволяя уменьшить габариты благодаря турбокомпрессорам.

КОНТАКТ

Электронная почта: info@recambiosdeautomovil.com