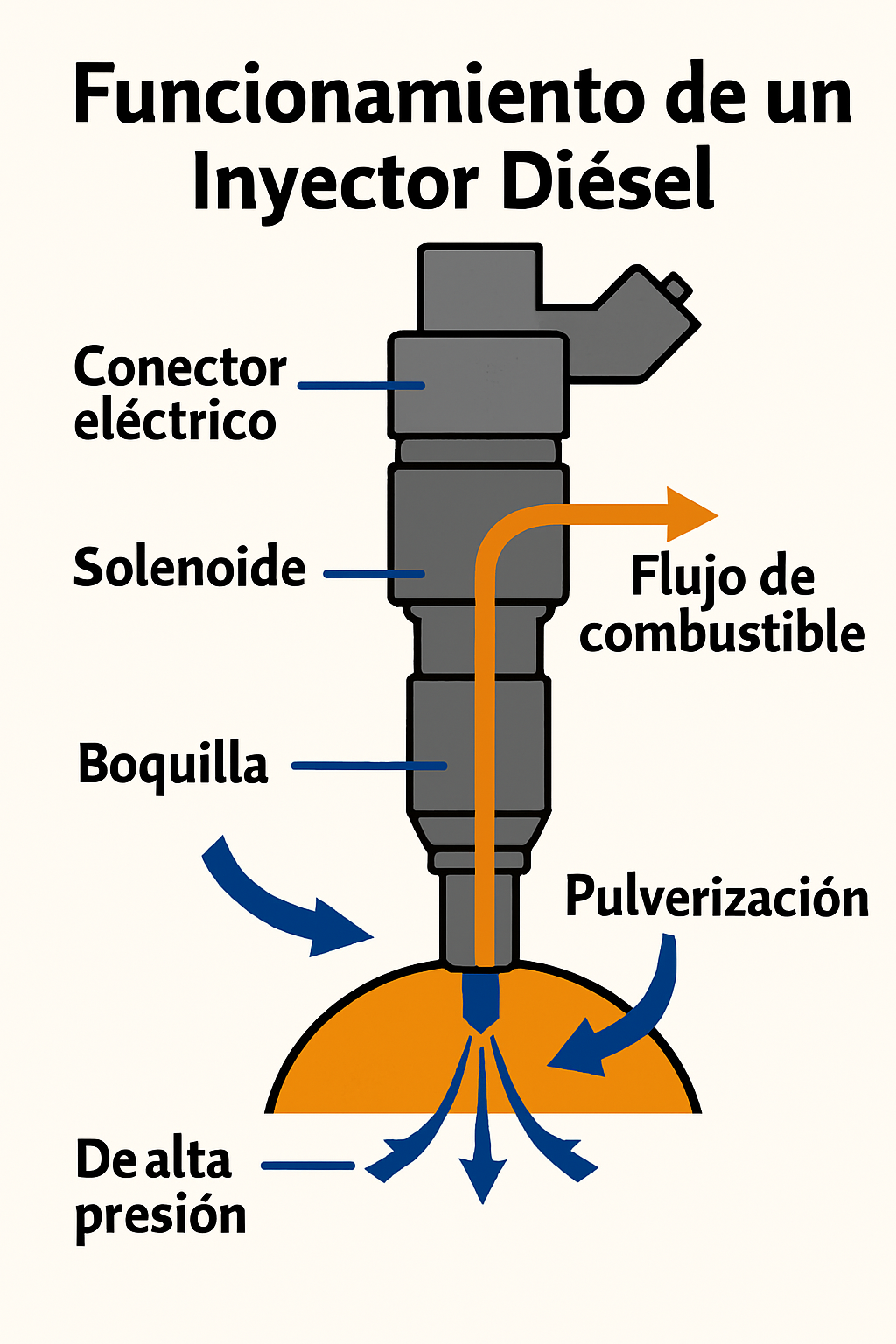

Arten und Funktionsweise Dieselinjektoren sind das Herzstück des Kraftstoffeinspritzsystems in modernen Dieselmotoren. Ihr Hauptzweck besteht darin, Dieselkraftstoff unter hohem Druck in die Brennkammer zu zerstäuben und so einen homogenen Nebel aus feinen Tröpfchen zu erzeugen, der eine effiziente Vermischung mit der heißen, komprimierten Luft fördert. Ein präziser und kontrollierter Einspritzvorgang trägt zur Optimierung der Motorleistung, zur Reduzierung der Schadstoffemissionen und zur Verbesserung des Kraftstoffverbrauchs bei. Es gibt verschiedene Dieselinjektortechnologien, jede mit spezifischen Design-, Steuerungs- und Anwendungseigenschaften. Ein Dieselinjektor besteht im Wesentlichen aus: einem Düsenhalter: einem Stahlblock, der den Kraftstoff von der Hochdruckleitung zur internen Druckkammer leitet; einem Nadelventil (oder einer Injektornadel): einem konischen Kolben, der die Auslassöffnungen der Düse im Ruhezustand hermetisch abdichtet; einer Feder: eine Kraft, die das Ventil geschlossen hält, bis der Kraftstoffdruck den zum Öffnen erforderlichen Schwellenwert überschreitet; einer Düse: ein mit einer oder mehreren Öffnungen perforiertes Teil, durch die Kraftstoff mit extrem hohem Druck ausgestoßen wird; einer piezoelektrischen Spule oder einem piezoelektrischen Kristall: einem Aktuator, der beim Empfang eines elektrischen Signals das Öffnen des Ventils zulässt oder verhindert. Rücklaufanschluss: Dichtet den Injektor ab und leitet überschüssigen Kraftstoff zur internen Schmierung und Rückführung in den Tank ab. Während jedes Motorzyklus erzeugt die Dieselpumpe Drücke zwischen 100 und 2.000 bar. Erreicht der unter Druck stehende Kraftstoff den Düsenhalter und überwindet die Federkraft, hebt sich die Nadel und gibt Kraftstoff durch die Düsenöffnungen frei. Lässt der Druck nach, drückt die Feder die Nadel zurück in ihren hermetischen Sitz und unterbricht so den Durchfluss. Elektromagnetische (Solenoid-)Injektoren Solenoid-Injektoren sind in Dieselmotoren der vorherigen Generation am gebräuchlichsten. Ihr Elektromagnet besteht aus einer Kupferdrahtspule, die bei elektrischem Strom ein Magnetfeld erzeugt. Dieses Feld überwindet die Federkraft und hebt die Nadel, wodurch die Einspritzung eingeleitet wird. Eigenschaften: Öffnungs-/Schließzeit: ca. 1 ms, ausreichend für eine einzelne Einspritzstufe. Steuerung: Wird von der Steuereinheit (ECU) über elektrische Impulse variabler Breite (PWM) gesteuert. Vorteile: Angemessener Preis, Robustheit und einfache Integration in mechanische und elektronische Systeme. Einschränkungen: Langsamere Reaktion als piezoelektrische Injektoren; weniger präzise Druck- und Mengenregelung bei sehr kurzen Einspritzungen. Diese Injektoren werden typischerweise in Common-Rail-Einspritzsystemen der ersten und zweiten Generation verwendet, bei denen der Raildruck hoch ist, das Steuergerät aber noch keine extrem kurzen Impulse oder mehrere Einspritzungen in einem einzigen Zyklus erfordert. Piezoelektrische Injektoren Piezoelektrische Injektoren stellen die fortschrittlichste Entwicklung in der Dieseleinspritztechnologie dar. Anstelle einer Spule verwenden sie piezoelektrische Kristalle, die sich bei einem elektrischen Impuls augenblicklich verformen und die Kraft direkt auf die Nadel übertragen. Eigenschaften: Reaktionsgeschwindigkeit: Zehntel Millisekunden, wodurch mehrere Einspritzvorgänge in einem einzigen Zyklus möglich sind (Voreinspritzung, Haupteinspritzung und Nacheinspritzung). Präzision: Äußerst genaue Kraftstoffmengenregelung, wodurch die Verbrennung optimiert und die NOx- und Partikelemissionen reduziert werden. Komplexität und Kosten: teurer und erfordern spezielle elektronische Schaltkreise im Steuergerät und ein sorgfältiges Wärmemanagement. Anwendungen: hocheffiziente, emissionsarme Dieselmotoren (Euro 6 und höher), Hochleistungs-Turbodiesel. Dank ihrer Fähigkeit, sehr kurze Einspritzfolgen zu steuern, sorgen piezoelektrische Injektoren für eine gleichmäßigere Verbrennung, verringern Motorgeräusche und verbessern den akustischen Komfort. Mechanische Injektoren und Pumpe-Düse-Systeme Vor der Verbreitung von Common Rail wurden in Dieselsystemen mechanische Injektoren in Kombination mit Verteilerpumpen oder Einheitspumpen verwendet: Rotationspumpe (Verteiler): Eine Pumpe erzeugt hohen Druck und verteilt ihn mithilfe eines internen Rotors nacheinander auf die einzelnen Injektoren. Umgekehrte Pumpen (Einheitsdüsen): Jeder Zylinder verfügt über eine direkt auf dem Injektor integrierte Hochdruckpumpe. Der Druck wird lokal in jeder Einheit erzeugt. Pumpe-Düse-Einheit: Kompakt und in der Lage, mittlere Drücke (bis zu 900 bar) zu erreichen. Vorteil: Keine Hochdruckleitungen erforderlich, weniger Dichtungen und Leckstellen. Nachteile: Höheres Gewicht, mechanische Komplexität und Lärm; weniger flexible Einspritzsteuerung als bei Common Rail. Obwohl sie bei Personenkraftwagen mittlerweile veraltet sind, werden Pumpe-Düse-Systeme aufgrund ihrer Einfachheit und Toleranz gegenüber minderwertigen Kraftstoffen noch immer in Industrieanwendungen und Schwermaschinen eingesetzt. Common-Rail-System Das Common-Rail-System hat Anfang der 2000er Jahre die Dieseleinspritzung revolutioniert. Seine Architektur trennt Druckerzeugung und Kraftstoffdosierung: Common Rail („Rail“): Akkumulatorrohr, das für alle Zylinder einen konstanten Hochdruckkraftstoff (bis zu 2.500 bar) aufrechterhält. Unabhängige Hochdruckpumpen: erhöhen den Druck im Rail. Magnet- oder Piezo-Injektoren: jeder erhält unter Druck stehenden Kraftstoff vom Rail und dosiert ihn unter direkter Steuerung der ECU. Vorteile: Unabhängigkeit von Einspritzdruck und Motordrehzahl. Möglichkeit mehrerer feiner Einspritzungen pro Zyklus: verbessert die Effizienz, reduziert Lärm und Schadstoffemissionen. Flexibilität: automatische Anpassung an Last- und Temperaturbedingungen. Common Rail ist heute der Standard in Dieselmotoren von Kraftfahrzeugen und bietet die beste Kombination aus Kraftstoffverbrauch, Leistung und Einhaltung von Umweltvorschriften. Wartung und häufige Störungen Der Zustand der Injektoren wirkt sich direkt auf die Leistung und Lebensdauer des Motors aus: Verstopfte oder verschlissene Nadel/Düse: verursacht Leistungsverlust, Ruckeln und schwarzen Rauch. Interne oder externe Lecks: hoher Kraftstoffverbrauch und schwierige Kaltstarts. Elektrische Fehler (durchgebrannter Magnetschalter oder beschädigter Piezokristall): Synchronisierungsfehler und Einspritzverlust in einem oder mehreren Zylindern. Kraftstoffverunreinigung: Ablagerungen und Wasser beschädigen interne Komponenten. Die Common-Rail-Ära (1997–heute) Common Rail trennt Druckerzeugung von Dosierung und revolutioniert so die Dieseleinspritzung: Ende der 1990er: CR erreicht mit Bosch-Pumpen CP1 und CP2 140–160 MPa und ermöglicht so Doppeleinspritzungen pro Zyklus. Zweite Generation: Ladedrücke von 180–200 MPa und eine Dreiphasenstrategie (Vor-, Haupt- und Nacheinspritzung) zur Behandlung von Partikel- und NOx-Emissionen. Dritte Generation: Piezoelektrische Aktuatoren mit Reaktionszeiten von 0,1 ms, die bis zu fünf feine Einspritzungen und überlegene Zerstäubung ermöglichen. Vierte Generation: Drücke von bis zu 250 MPa mit interner hydraulischer Verstärkung in den Einspritzdüsen, verbesserte thermische Spitzenkontrolle und extrem niedrige Emissionen [^10]. Aktuelle CR-Systeme erfüllen die Euro-6-Vorschriften und zukünftige Vorschriften, optimieren den Kraftstoffverbrauch, reduzieren den Lärm und ermöglichen ein Downsizing mit Turboladern.

KONTAKT

E-Mail: info@recambiosdeautomovil.com