Funcionamiento de una bomba inyectora diésel

La bomba inyectora diésel es el corazón del sistema de alimentación del motor, encargada de suministrar el combustible con precisión milimétrica. Su funcionamiento se basa en tres procesos fundamentales: dosificación, presurización y sincronización.

Alimentación inicial: El diésel es aspirado desde el depósito mediante una bomba de alimentación auxiliar. Este flujo llega a la bomba inyectora, donde se filtra para eliminar impurezas que podrían afectar el sistema.

Presurización del combustible: Dentro de la bomba, pequeños pistones impulsados por el árbol de levas comprimen el combustible a presiones muy elevadas (hasta 2000 bar), necesarias para asegurar una óptima atomización en la cámara de combustión.

Dosificación y sincronización: Cada pulso de la bomba se sincroniza con la posición del cigüeñal, garantizando que el combustible llegue al cilindro en el momento exacto. La cantidad inyectada varía según la demanda del motor y es regulada por un sistema mecánico o electrónico.

Distribución a los inyectores: En bombas lineales, cada cilindro tiene su propio émbolo. En las bombas rotativas, un solo émbolo distribuye el diésel a través de válvulas internas que dirigen el flujo a cada inyector.

Inyección en la cámara: Una vez recibido el combustible, los inyectores lo pulverizan en finísimas gotas dentro del cilindro, iniciando el proceso de combustión que genera la potencia del motor.

1. Bomba Lineal (de émbolos múltiples)

Características técnicas:

Cada cilindro tiene un émbolo dedicado.

Funcionamiento sincronizado mediante árbol de levas.

Precisión elevada en la inyección por cilindro.

Ventajas:

Muy precisa a altas presiones.

Ideal para motores industriales o de gran potencia.

Desventajas:

Voluminosa y más compleja de ajustar.

Mantenimiento especializado.

2. Bomba Rotativa (de distribución)

Características técnicas:

Un solo émbolo distribuye el combustible a todos los cilindros.

Utiliza un rotor giratorio para la dosificación.

Control mecánico o electrónico del avance.

Ventajas:

Más compacta y ligera que la lineal.

Fácil instalación y mantenimiento.

Desventajas:

Menor precisión en altas exigencias.

Sensible al desgaste interno.

3. Sistema Inyector-Bomba (Unit Injector)

Características técnicas:

Cada inyector incorpora su propia mini bomba.

Accionamiento mecánico directo desde el árbol de levas.

Alto rendimiento de presión y tiempo de respuesta.

Ventajas:

Óptima atomización del combustible.

Inyección precisa por cilindro.

Desventajas:

Mayor complejidad técnica.

Requiere calibración individual por inyector.

4. Common Rail (Sistema moderno)

Características técnicas:

Bomba de alta presión centralizada.

Acumulador (rail común) que alimenta todos los inyectores.

Control electrónico de la inyección por unidad de mando (ECU).

Ventajas:

Inyección múltiple por ciclo.

Menor ruido, mayor eficiencia y menor emisión de contaminantes.

Desventajas:

Sistema complejo con alta dependencia electrónica.

Costos elevados de reparación.

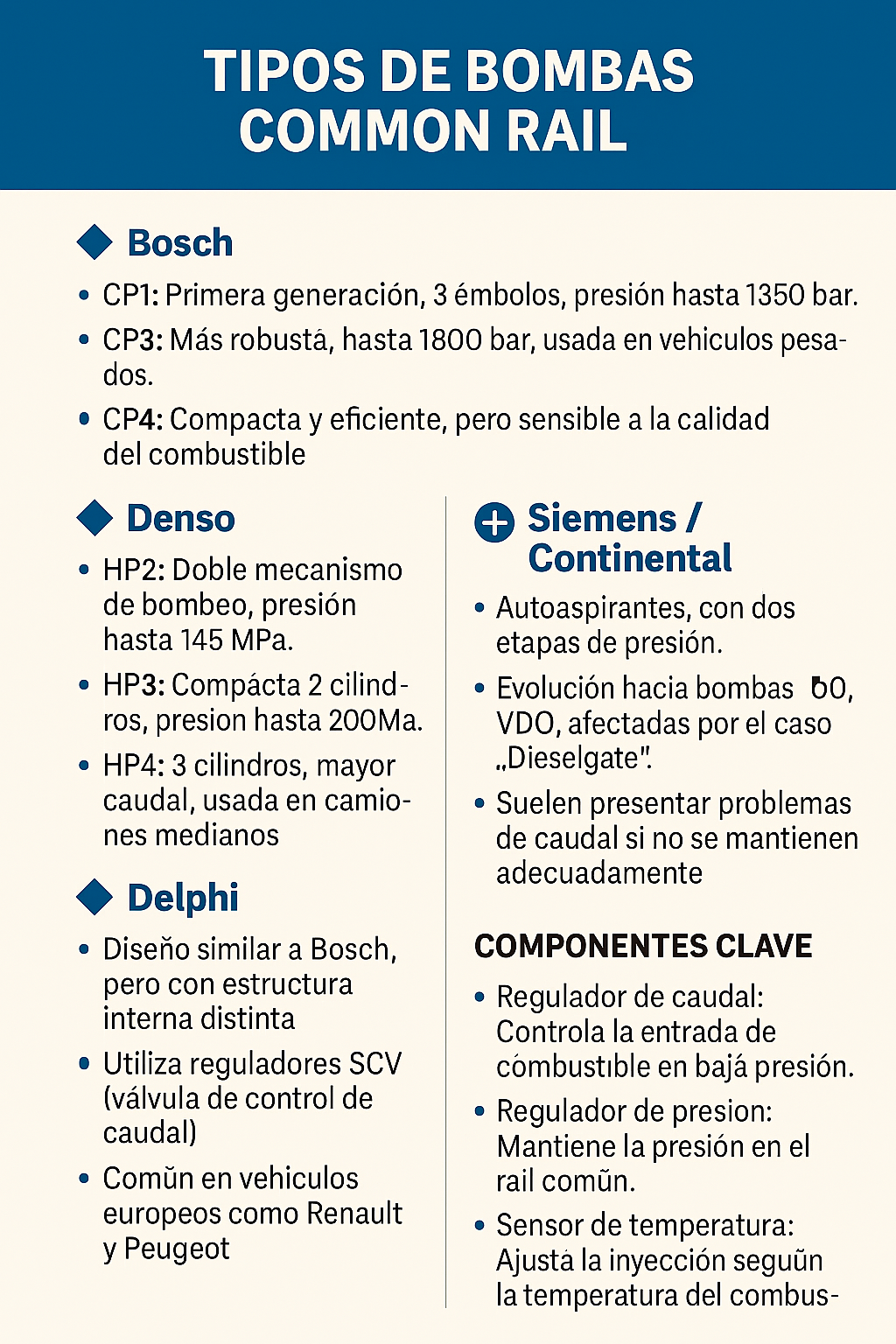

Tipos de Bombas Common Rail

CP1: Primera generación, 3 émbolos, presión hasta 1350 bar.

CP3: Más robusta, hasta 1800 bar, usada en vehículos pesados.

CP4: Compacta y eficiente, pero sensible a la calidad del combustible.

Denso

HP2: Doble mecanismo de bombeo, presión hasta 145 MPa.

HP3: Compacta, 2 cilindros, presión hasta 200 MPa.

HP4: 3 cilindros, mayor caudal, usada en camiones medianos.

Diseño similar a Bosch, pero con estructura interna distinta.

Utiliza reguladores SCV (valvula de control de caudal).

Común en vehículos europeos como Renault y Peugeot

Siemens / Continental

Autoaspirantes, con dos etapas de presión.

Evolución hacia bombas VDO, afectadas por el caso “Diéselgate”.

Suelen presentar problemas de caudal si no se mantienen adecuadamente

Componentes clave

Regulador de caudal: Controla la entrada de combustible en baja presión.

Regulador de presión: Mantiene la presión en el rail común.

Sensor de temperatura: Ajusta la inyección según la temperatura del combustible.